- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Sammendrag av årsaker til utbuling i myke litium-ion-batterier

Sammendrag av årsaker til utbuling i myke litium-ion-batterier

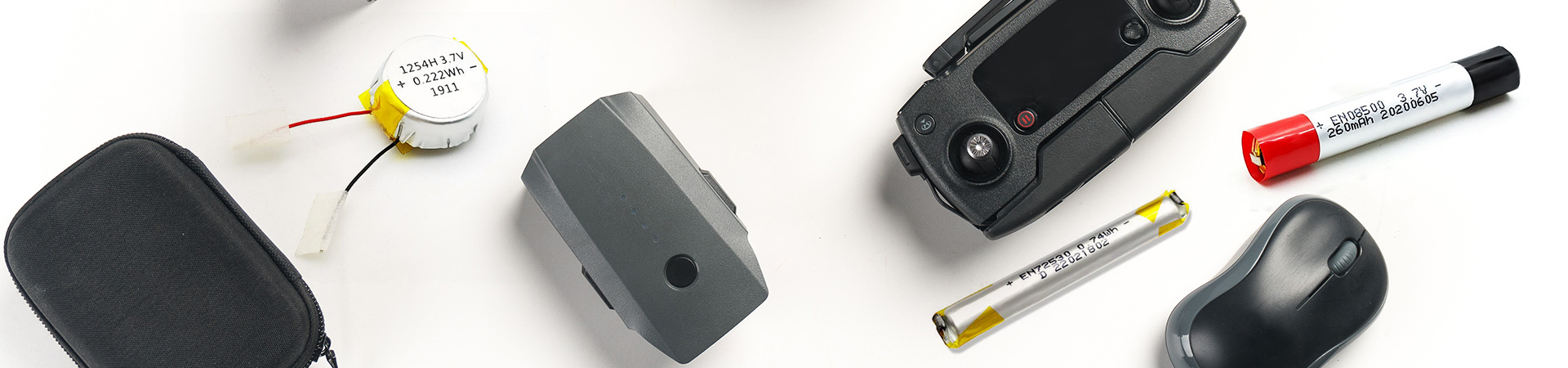

Det er mange årsaker til at myke litium-ion-batterier svulmer opp. Basert på eksperimentell forsknings- og utviklingserfaring deler forfatteren årsakene til at litiumbatteriet svulmer inn i tre kategorier: for det første økningen i tykkelse forårsaket av utvidelsen av batterielektroden under sykling; Den andre er hevelsen forårsaket av oksidasjon og nedbrytning av elektrolytt for å produsere gass. Den tredje er svulsten forårsaket av prosessfeil som fuktighet og ødelagte hjørner på grunn av slapp batteriemballasje. I forskjellige batterisystemer er den dominerende faktoren for endringer i batteritykkelse forskjellig. For eksempel, i litiumtitanat negative elektrodesystemer, er hovedfaktoren for utbuling gasstrommel; I det negative grafittelektrodesystemet fremmer tykkelsen på elektrodeplaten og gassproduksjonen hevelsen av batteriet.

1、 Endring i elektrodeplatetykkelse

Diskusjon om faktorene og mekanismene som påvirker utvidelsen av grafitt negativ elektrode

Økningen i celletykkelse under ladeprosessen til litium-ion-batterier tilskrives hovedsakelig utvidelsen av den negative elektroden. Ekspansjonshastigheten til den positive elektroden er bare 2-4%, og den negative elektroden er vanligvis sammensatt av grafitt, lim og ledende karbon. Ekspansjonshastigheten til selve grafittmaterialet når ~10%, og de viktigste påvirkningsfaktorene for endringen i grafittens negative elektrodeekspansjonshastighet inkluderer: SEI-filmdannelse, ladningstilstand (SOC), prosessparametere og andre påvirkningsfaktorer.

(1) Under den første lade- og utladingsprosessen av litiumionbatterier dannet av SEI-film, gjennomgår elektrolytten en reduksjonsreaksjon ved fast-væske-grensesnittet av grafittpartikler, og danner et passiveringslag (SEI-film) som dekker overflaten av elektroden materiale. Dannelsen av SEI-film øker anodetykkelsen betydelig, og på grunn av dannelsen av SEI-film øker celletykkelsen med ca. 4%. Fra perspektivet til en langsiktig sykkelprosess, avhengig av den fysiske strukturen og spesifikke overflatearealet til forskjellig grafitt, vil syklusprosessen resultere i oppløsningen av SEI og den dynamiske prosessen med ny SEI-produksjon, for eksempel flakgrafitt som har en høyere ekspansjon hastighet enn sfærisk grafitt.

(2) Under syklusprosessen til battericellen med ladet tilstand, viser volumutvidelsen av grafittanoden et godt periodisk funksjonelt forhold til battericellens SOC. Det vil si at når litiumioner fortsetter å legge seg inn i grafitten (med en økning i SOC i battericellen), utvides volumet gradvis. Når litiumioner løsner fra grafittanoden, reduseres SOC til battericellen gradvis, og det tilsvarende volumet av grafittanoden reduseres gradvis.

(3) Fra perspektivet til prosessparametere har komprimeringstettheten en betydelig innvirkning på grafittanoden. Under kaldpressingsprosessen av elektroden genereres en stor trykkspenning i grafittanodefilmlaget, som er vanskelig å frigjøre helt i etterfølgende høytemperaturbaking og andre prosesser av elektroden. Når battericellen gjennomgår syklisk lading og utlading, på grunn av de kombinerte effektene av flere faktorer som litiumioninnsetting og løsgjøring, elektrolyttsvelling på limet, frigjøres membranspenningen under syklusprosessen, og ekspansjonshastigheten øker. På den annen side bestemmer komprimeringstettheten porekapasiteten til anodefilmlaget. Porekapasiteten i filmlaget er stor, noe som effektivt kan absorbere volumet av elektrodeutvidelsen. Porekapasiteten er liten, og når elektrodeutvidelsen skjer, er det ikke nok plass til å absorbere volumet som genereres av ekspansjonen. På dette tidspunktet kan ekspansjonen bare ekspandere mot utsiden av filmlaget, manifestert som volumutvidelsen av anodefilmen.

(4) Andre faktorer som limets bindingsstyrke (lim, grafittpartikler, ledende karbon og bindingsstyrken til grensesnittet mellom samleren og væsken), ladningsutladningshastigheten, svellingsevnen til limet og elektrolytten , formen og stabletettheten til grafittpartikler, og økningen i elektrodevolum forårsaket av svikt i limet under Sykkelprosessen har alle en viss grad av innvirkning på anodeutvidelsen.

For beregning av ekspansjonshastighet, bruk anime-metoden for å måle størrelsen på anodeplaten i X- og Y-retninger, bruk mikrometer for å måle tykkelsen i Z-retningen, og mål separat etter at stemplingsplaten og den elektriske kjernen er fulladet.

Figur 1 Skjematisk diagram av anodeplatemåling

Påvirkningen av komprimeringstetthet og beleggkvalitet på negativ elektrodeutvidelse

Ved å bruke komprimeringstetthet og beleggkvalitet som faktorer, ble tre forskjellige nivåer tatt for en fullfaktor ortogonal eksperimentell design (som vist i tabell 1), med andre forhold som var de samme for hver gruppe.

Som vist i figur 2 (a) og (b), etter at battericellen er fulladet, øker ekspansjonshastigheten til anodeplaten i X/Y/Z-retningen med økningen av komprimeringstettheten. Når komprimeringstettheten øker fra 1,5 g/cm3 til 1,7 g/cm3, øker ekspansjonshastigheten i X/Y-retningen fra 0,7 % til 1,3 %, og ekspansjonshastigheten i Z-retningen øker fra 13 % til 18 %. Fra figur 2 (a) kan man se at under forskjellige komprimeringstettheter er ekspansjonshastigheten i X-retningen større enn i Y-retningen. Hovedårsaken til dette fenomenet er forårsaket av kaldpressingsprosessen til polarplaten. Under kaldpressingsprosessen, når den polare platen passerer gjennom pressvalsen, i henhold til loven om minimum motstand, når materialet utsettes for ytre krefter, vil materialpartiklene strømme langs retningen av minimum motstand

Figur 2 Ekspansjonshastighet av anoder i forskjellige retninger

Når anodeplaten er kaldpresset, er retningen med lavest motstand i MD-retningen (Y-retningen til elektrodeplaten, som vist i figur 3). Spenningen er lettere å frigjøre i MD-retningen, mens TD-retningen (X-retningen til elektrodeplaten) har høyere motstand, noe som gjør det vanskelig å frigjøre spenningen under rulleprosessen. Spenningen i TD-retningen er større enn i MD-retningen. Derfor, etter at elektrodeplaten er fulladet, er ekspansjonshastigheten i X-retningen større enn i Y-retningen. På den annen side øker komprimeringstettheten, og porekapasiteten til elektrodeplaten reduseres (som vist i figur 4). Ved lading er det ikke nok plass inne i anodefilmlaget til å absorbere volumet av grafittekspansjon, og den ytre manifestasjonen er at elektrodearket ekspanderer i X-, Y- og Z-retningene som helhet. Fra figur 2 (c) og (d), kan det sees at beleggskvaliteten økte fra 0,140g/1540,25mm2 til 0,190g/1540,25mm2, ekspansjonshastigheten i X-retningen økte fra 0,84% til 1,15%, og ekspansjonshastigheten i Y-retningen økte fra 0,89 % til 1,05 %. Trenden for ekspansjonshastigheten i Z-retningen er motsatt av den i X/Y-retningen, og viser en nedadgående trend, fra 16,02 % til 13,77 %. Utvidelsen av grafittanode viser et fluktuerende mønster i X-, Y- og Z-retningene, og endringen i beleggkvalitet gjenspeiles hovedsakelig i den betydelige endringen i filmtykkelse. Ovennevnte anodevariasjonsmønster er i samsvar med litteraturresultatene, det vil si at jo mindre forholdet mellom kollektortykkelse og filmtykkelse er, desto større er spenningen i kollektoren.

Figur 4 Endringer i tomromsfraksjon under forskjellige komprimeringstettheter

Effekten av kobberfolietykkelse på negativ elektrodeutvidelse

Velg to påvirkningsfaktorer, kobberfolietykkelse og beleggkvalitet, med kobberfolietykkelsesnivåer på henholdsvis 6 og 8 μm. Anodebeleggmassene var henholdsvis 0,140 g/1, 540,25 mm2 og 0,190 g/1, 540,25 mm2. Komprimeringstettheten var 1,6 g/cm3, og andre forhold var de samme for hver gruppe eksperimenter. Forsøksresultatene er vist i figur 5. Fra figur 5 (a) og (c) kan det ses at under to forskjellige belegningskvaliteter, i X/Y-retning 8 μ, er ekspansjonshastigheten til m kobberfolieanodeplate mindre enn 6 μm. Økningen i kobberfoliens tykkelse resulterer i en økning i elastisitetsmodulen (se figur 6), noe som øker motstanden mot deformasjon og øker begrensningen på anodeekspansjon, noe som resulterer i en reduksjon i ekspansjonshastigheten. I følge litteraturen, med samme beleggskvalitet, øker tykkelsen på kobberfolien, forholdet mellom kollektortykkelse og filmtykkelse øker, spenningen i kollektoren reduseres og elektrodens ekspansjonshastighet reduseres. I Z-retningen er trenden med endring i ekspansjonshastigheten helt motsatt. Fra figur 5 (b) kan det sees at når tykkelsen på kobberfolien øker, øker ekspansjonshastigheten; Fra sammenligningen av figur 5 (b) og (d), kan det sees at når beleggskvaliteten øker fra 0,140 g/1 og 540,25 mm2 til 0,190 g/1540,25 mm2, øker tykkelsen på kobberfolien og ekspansjonshastigheten avtar. Å øke tykkelsen på kobberfolien, selv om det er fordelaktig for å redusere sin egen spenning (høy styrke), vil øke spenningen i filmlaget, noe som fører til en økning i Z-retningens ekspansjonshastighet, som vist i figur 5 (b); Ettersom beleggskvaliteten øker, selv om tykk kobberfolie har en fremmende effekt på spenningsøkningen til filmlaget, øker den også bindingskapasiteten til filmlaget. På dette tidspunktet blir bindingskraften tydeligere og utvidelseshastigheten i Z-retningen avtar.

Figur 6 spennings-tøyningskurver av kobberfolie med forskjellig tykkelse

Effekten av grafitttype på negativ elektrodeutvidelse

Fem forskjellige typer grafitt ble brukt til forsøket (se tabell 2), med en beleggmasse på 0,165g/1540,25mm2, en komprimeringstetthet på 1,6g/cm3 og en kobberfolietykkelse på 8 μm. Andre forhold er de samme, og forsøksresultatene er vist i figur 7. Fra figur 7 (a) kan det ses at det er betydelige forskjeller i ekspansjonshastigheten til ulike grafitter i X/Y-retningen, med minimum av 0,27 % og maksimalt 1,14 %. Ekspansjonsratene i Z-retningen er henholdsvis 15,44 % og 17,47 %. De med stor ekspansjon i X/Y-retningen har liten ekspansjon i Z-retningen, noe som stemmer overens med resultatene analysert i avsnitt 2.2. Cellene som brukte A-1-grafitt viste alvorlig deformasjon med en deformasjonsrate på 20 %, mens de andre cellegruppene ikke viste deformasjon, noe som indikerer at størrelsen på X/Y-ekspansjonshastigheten har en betydelig innvirkning på celledeformasjonen.

Figur 7 Ulike grafittekspansjonshastigheter

Konklusjon

(1) Økning av komprimeringstettheten øker ekspansjonshastigheten til anodeplaten i X/Y- og Z-retningene under hele fyllingsprosessen, og ekspansjonshastigheten i X-retningen er større enn i Y-retningen (X-retningen er rulleaksens retning under kaldpressingsprosessen til anodeplaten, og Y-retningen er maskinbeltets retning).

(2) Ved å øke beleggkvaliteten har ekspansjonshastigheten i X/Y-retningen en tendens til å øke, mens ekspansjonshastigheten i Z-retningen avtar; Økning av beleggkvaliteten vil føre til økt strekkspenning i væskeoppsamlingen.

(3) Forbedring av styrken til strømkollektoren kan undertrykke ekspansjonen av anoden i X/Y-retningen.

(4) Ulike typer grafitt har betydelige forskjeller i ekspansjonshastigheter i X/Y- og Z-retningene, hvor ekspansjonsstørrelsen i X/Y-retningen har en betydelig innvirkning på celledeformasjonen.

2、 Bulking forårsaket av batterigassproduksjon

Den interne gassproduksjonen av batterier er en annen viktig årsak til at batteriet svulmer, enten det er under romtemperatursykling, høytemperatursykling eller høytemperaturlagring, vil det gi varierende grad av svulmende gassproduksjon. Under den innledende lade- og utladingsprosessen av batteriet vil det dannes en SEI-film (Solid Electrolyte Interface) på elektrodeoverflaten. Dannelsen av negativ SEI-film kommer hovedsakelig fra reduksjon og dekomponering av EC (etylenkarbonat). Sammen med dannelsen av alkyllitium og Li2CO3, genereres en stor mengde CO og C2H4. DMC (Dimethyl Carbonate) og EMC (Ethyl Methyl Carbonate) i løsemidler danner også RLiCO3 og ROLi under filmdannelsesprosessen, ledsaget av produksjon av gasser som CH4, C2H6 og C3H8, samt CO-gasser. I PC (Propylenkarbonat)-baserte elektrolytter er gassproduksjonen relativt høy, hovedsakelig C3H8-gass generert ved PC-reduksjon. Myke litium-jernfosfat-batterier opplever den mest alvorlige oppblåsningen etter lading ved 0,1 C under den første syklusen. Som det fremgår av ovenstående, er dannelsen av SEI ledsaget av produksjon av en stor mengde gass, noe som er en uunngåelig prosess. Tilstedeværelsen av H2O i urenheter vil føre til at P-F-bindingen i LiPF6 blir ustabil, og genererer HF, noe som vil føre til ustabilitet i dette batterisystemet og generering av gass. Tilstedeværelsen av for mye H2O vil forbruke Li+ og generere LiOH, LiO2 og H2, noe som fører til produksjon av gasser. Under lagring og langvarige lade- og tømmeprosesser kan det også genereres gass. For forseglede litium-ion-batterier kan tilstedeværelsen av store mengder gass føre til at batteriet utvides, og dermed påvirke ytelsen og forkorte levetiden. Hovedårsakene til gassgenerering under batterilagring er som følger: (1) Tilstedeværelsen av H2O i batterisystemet kan føre til generering av HF, og forårsake skade på SEI. O2 i systemet kan forårsake oksidasjon av elektrolytten, noe som fører til generering av store mengder CO2; (2) Hvis SEI-filmen som dannes under den første formasjonen er ustabil, vil den forårsake skade på SEI-filmen under lagringsstadiet, og reparasjon av SEI-filmen vil frigjøre gasser som hovedsakelig består av hydrokarboner. Under den langsiktige lade- og utladingssyklusen til batteriet endres krystallstrukturen til det positive materialet, det ujevne punktpotensialet på elektrodeoverflaten og andre faktorer forårsaker at noen punktpotensialer blir for høye, stabiliteten til elektrolytten på elektroden overflaten avtar, den konstante fortykkelsen av ansiktsmasken på elektrodeoverflaten gjør at motstanden til elektrodegrensesnittet øker, noe som forbedrer reaksjonspotensialet ytterligere, og forårsaker nedbrytning av elektrolytten på elektrodeoverflaten for å produsere gass, og det positive materialet kan også frigjøre gass.

Figur 8 Gasssammensetning av Li4Ti5O12/LiMn2O4-batteri etter 5 måneders sykling ved 30, 45 og 60 ℃

Elektrolyttsystemet som vanligvis brukes for litiumionbatterier er LiPF6/EC: EMC, der LiPF6 har følgende balanse i elektrolytten

PF5 er en sterk syre som lett forårsaker nedbrytning av karbonater, og mengden PF5 øker med økende temperatur. PF5 hjelper til med å dekomponere elektrolytten, og produserer CO2, CO og CxHy gasser. Beregningen indikerer også at nedbrytningen av EC gir CO og CO2-gasser. C2H4 og C3H6 genereres ved oksidasjons-reduksjonsreaksjonen av henholdsvis C2H6 og C3H8 med Ti4+, mens Ti4+ reduseres til Ti3+. I følge relevant forskning kommer genereringen av H2 fra spormengder av vann i elektrolytten, men vanninnholdet i elektrolytten er generelt 20 × Rundt 10-6, for H2-gassproduksjon. Wu Kais eksperiment ved Shanghai Jiao Tong University valgte grafitt/NCM111 som batteriet med et lavt bidrag, og konkluderte med at kilden til H2 er nedbryting av karbonat under høy spenning.

3、 Unormal prosess som fører til gassproduksjon og utvidelse

1. Dårlig emballasje har betydelig redusert andelen oppblåste battericeller forårsaket av dårlig emballasje. Årsakene til dårlig toppforsegling, sideforsegling og avgassing av tresideemballasje har blitt introdusert tidligere. Dårlig emballasje på hver side vil føre til battericellen, som hovedsakelig er representert ved toppforsegling og avgassing. Toppforsegling skyldes hovedsakelig dårlig tetting ved flikposisjon, og avgassing skyldes hovedsakelig lagdeling (inkludert separasjon av PP fra Al på grunn av elektrolytt og gel). Dårlig emballasje fører til at fuktighet i luften kommer inn i battericellens indre, noe som fører til at elektrolytt brytes ned og produserer gass.

2. Overflaten på lommen er skadet, og battericellen er unormalt skadet eller kunstig skadet under trekkprosessen, noe som resulterer i lommeskade (som pinholes) og tillater vann å komme inn i battericellens indre.

3. Hjørneskader: På grunn av den spesielle deformasjonen av aluminium ved det foldede hjørnet, kan risting av kollisjonsputen forvrenge hjørnet og forårsake Al-skade (jo større battericelle, jo større kollisjonspute, jo lettere er det å være skadet), mister barriereeffekten på vann. Rynkelim eller smeltelim kan legges til hjørnene for å lindre problemet. Og det er forbudt å flytte battericellene med kollisjonsputer i hver prosess etter toppforseglingen, og mer oppmerksomhet bør rettes mot operasjonsmetoden for å forhindre oscillasjon av battericellebassenget på aldringsbrettet.

4. Vanninnholdet inne i battericellen overskrider standarden. Når vanninnholdet overstiger standarden, vil elektrolytten svikte og produsere gass etter dannelse eller avgassing. Hovedårsakene til det for høye vanninnholdet inne i batteriet er: det for høye vanninnholdet i elektrolytten, det for høye vanninnholdet i den nakne cellen etter baking, og den for høye fuktigheten i tørkerommet. Hvis det er mistanke om at det for høye vanninnholdet kan forårsake oppblåsthet, kan det foretas en etterfølgende inspeksjon av prosessen.

5. Formasjonsprosessen er unormal, og en feil formasjonsprosess kan føre til at battericellen blåses opp.

6. SEI-filmen er ustabil, og utslippsfunksjonen til battericellen er litt oppblåst under lade- og utladingsprosessen for kapasitetstesten.

7. Overlading eller utlading: På grunn av unormalt i prosessen, maskinen eller beskyttelseskortet, kan battericellene bli overladet eller utladet for mye, noe som resulterer i alvorlige luftbobler i battericellene.

8. Kortslutning: På grunn av driftsfeil kommer de to tappene på den ladede battericellen i kontakt og opplever en kortslutning. Battericellen vil oppleve gasseksplosjon og spenningen vil raskt synke, noe som får tappene til å brenne svart.

9. Intern kortslutning: Den interne kortslutningen mellom battericellens positive og negative poler forårsaker rask utlading og oppvarming av battericellen, samt kraftig gasspust. Det er mange årsaker til interne kortslutninger: designproblemer; Krymping, krølling eller skade på isolasjonsfilmen; Bi-celle feiljustering; Grader som gjennomborer isolasjonsmembranen; Overdreven armaturtrykk; Overdreven kleming av kantstrykemaskinen osv. For eksempel, på grunn av utilstrekkelig bredde, klemte kantstrykemaskinen battericelleenheten for mye, noe som resulterte i kortslutning og oppblåsthet av katoden og anoden.

10. Korrosjon: Battericellen gjennomgår korrosjon, og aluminiumlaget forbrukes av reaksjonen, mister barrieren mot vann og forårsaker gassekspansjon.

11. Unormal vakuumpumping, forårsaket av system- eller maskinårsaker. Avgassing er ikke grundig; Den termiske strålingssonen til Vacuum Sealing er for stor, noe som fører til at avgassing-sugebajonetten ikke effektivt gjennomborer lommeposen, noe som resulterer i urent sug.

Tiltak for å dempe unormal gassproduksjon

4. Å undertrykke unormal gassproduksjon krever å starte fra både materialdesign og produksjonsprosesser.

For det første er det nødvendig å designe og optimalisere materialet og elektrolyttsystemet for å sikre dannelsen av en tett og stabil SEI-film, forbedre stabiliteten til det positive elektrodematerialet og undertrykke forekomsten av unormal gassproduksjon.

For behandling av elektrolytter brukes ofte metoden for å tilsette en liten mengde filmdannende tilsetningsstoffer for å gjøre SEI-filmen mer jevn og tett, noe som reduserer løsrivelsen av SEI-filmen under bruk og gassproduksjon under regenerering, noe som fører til batteri svulmende. Relevant forskning er rapportert og brukt i praksis, slik som Cheng Su fra Harbin Institute of Technology, som rapporterte at bruk av filmdannende additiv VC kan redusere batteriutbuling. Forskning har imidlertid stort sett fokusert på enkeltkomponent-tilsetningsstoffer, med begrenset effektivitet. Cao Changhe og andre fra East China University of Science and Technology brukte VC- og PS-kompositt som et nytt elektrolyttfilmdannende tilsetningsstoff, og oppnådde gode resultater. Gassproduksjonen til batteriet ble betydelig redusert under høytemperaturlagring og sykling. Forskning har vist at SEI-membrankomponentene dannet av EC og VC er lineært alkyllitiumkarbonat. Ved høye temperaturer er alkyllitiumkarbonat festet til LiC ustabilt og brytes ned til gasser som CO2, noe som resulterer i at batteriet svulmer. SEI-filmen dannet av PS er litiumalkylsulfonat. Selv om filmen har defekter, har den en viss todimensjonal struktur og er fortsatt relativt stabil når den festes til LiC ved høye temperaturer. Når VC og PS brukes i kombinasjon, danner PS en defekt todimensjonal struktur på den negative elektrodeoverflaten ved lav spenning. Når spenningen øker, danner VC en lineær struktur av alkyllitiumkarbonat på den negative elektrodeoverflaten. Alkyllitiumkarbonat er fylt i defektene til den todimensjonale strukturen, og danner en stabil SEI-film med en nettverksstruktur festet til LiC. SEI-membranen med denne strukturen forbedrer stabiliteten betydelig og kan effektivt undertrykke gassproduksjon forårsaket av membrannedbrytning.